La etapa de salida puede ser difícil. El ensilado se abre y se expone al aire (oxígeno). En presencia de oxígeno, las levaduras y los mohos que estaban latentes en el ambiente anaeróbico pueden volverse activos. Este crecimiento es la causa principal del calentamiento del ensilado, que puede resultar en pérdidas de materia seca (MS) y energía.

El manejo adecuado de la etapa de suministro ayuda a mantener la integridad de la estructura del ensilado y a retener la máxima cantidad de nutrientes.

Limitación de pérdidas en la etapa de salida

En la etapa de suministro del ensilado, asegúrese de:

- Retirar todo el ensilado descompuesto.

- Mantener el frente del ensilado vertical y compacto.

- Retirar suficiente ensilado para evitar cualquier calentamiento y no apilar el ensilado durante la noche antes de alimentarlo.

- Premezclar el ensilado que se ha obtenido de toda la superficie con la pala cargadora o el carro mezclador antes de la alimentación.

- Tratar de tener la menor cantidad posible de ensilado suelto al final de la alimentación.

- Mantener el borde de ataque del plástico lo suficientemente lastrado para evitar la infiltración de aire debajo del plástico.

- Retirar el plástico por lo menos dos veces por semana, o tantas veces como sea necesario, para que no se descomponga la parte superior antes de la alimentación

Retiro del ensilado

Para silos horizontales, mantenga una superficie apretada ligeramente cóncava [de arriba hacia abajo] para evitar la formación de voladizos peligrosos en el ensilado.

Corte el ensilado del frente en lugar de rasgarlo, pues esto aumenta la entrada de aire en el ensilado, promoviendo el desarrollo de microorganismos aeróbicos.

Fresadora: Idealmente, retire el silo utilizando una fresadora. Las fresadoras:

- No causan líneas de fractura que permiten la entrada de aire en el silo.

- Mezclan en ensilado a lo largo de la altura del silo, lo que reduce la variabilidad de las raciones.

- Rompen los trozos de heno, lo que puede reducir el tiempo de mezclado.

- Dejan el frente recto, por lo que no captará agua.

- Pueden causar menos daño a la maquinaria utilizada para retirar el ensilado del búnker

Pala cargadora: Otro método para retirar ensilado es utilizando una pala cargadora. Sin embargo, esto puede dañar el frente del ensilado. A medida que el frente se daña, entra más aire al ensilado. Esto puede causar una inestabilidad continua del ensilado y una reducción constante del valor alimenticio, pues la ingesta de MS del ensilado se reduce a medida que disminuye la palatabilidad. Si utiliza una pala cargadora para retirar el ensilado, es preferible pasarla a lo ancho de todo el silo.

Rastrillo de ensilado: El rastrillo de ensilado está unido a un manipulador telescópico y raspa el frente del ensilado, lo que permite retirar una capa relativamente estrecha de ensilado sin reducir la densidad del frente. No es tan eficaz como una fresadora. Sin embargo, el sistema es adecuado para su uso en todos los búnkeres y parvas. Los rastrillos no son adecuados para bolsas de ensilado.

Cortadora de pacas: Las cortadoras ayudan a mantener la integridad y la densidad del frente del ensilado pero suelen causar una ligera descompresión del ensilado. Las cortadoras pueden retirar una sección entera del frente o un volumen de paca definido. La profundidad de la paca retirada es significativa, lo que significa que el frente re retirará relativamente despacio. Puede ocurrir una variabilidad en la ración si no se retira todo el frente a diario.

Suministro de ensilado

Suministre el silo a una velocidad adecuada. Si se retira demasiado ensilado de manera innecesaria lo expone al oxígeno durante períodos más largos.

Las tasas de suministro frecuentemente recomendadas son:

- 6 a 12 pulgadas o 15 cm de ensilado al día del frente de la bolsa, búnker o parva, sin que la alimentación alcance el extremo más alto del rango durante temperaturas más cálidas o con rangos de densidad más bajos

- 4 pulgadas o 10 cm por día durante el verano y 2 pulgadas o 5 cm por día en invierno, para silos verticales

En caso de calentamiento, proteja el frente abierto con una red gruesa, que mantendrá el ensilado en la sombra mientras permite que el aire circule. Esta técnica también ayuda a proteger el ensilado de las aves. Cubrir completamente el frente crea una atmósfera caliente y húmeda, favorable para el crecimiento de moho. Se debe evitar esta práctica.

Manejo del ensilado descompuesto o estropeado

Es común que el ensilado se descomponga debido a la entrada de aire. Normalmente esto sucede en la parte superior y los lados del silo, así como en pedazos del cuerpo principal. Observe y huela las capas de ensilado dentro de la estructura de almacenamiento. Esté atento a capas que tengan una fermentación clostridial o anormal y retírelas.

Elimine el ensilado estropeado lejos de la estructura de almacenamiento. Colocar los residuos cerca del ensilado utilizable puede resultar en la inoculación perpetua de la parte frontal abierta de la cara del ensilado o de la parva.

No suministre ensilado descompuesto. Se ha demostrado que incluir ensilado descompuesto en una ración disminuye la ingesta y la producción animal. Por ejemplo, el moho en la alimentación del ganado puede causar problemas respiratorios, reducir la ingesta y afectar negativamente a la producción. Además, algunos mohos comunes pueden producir micotoxinas que pueden causar problemas de salud más serios..

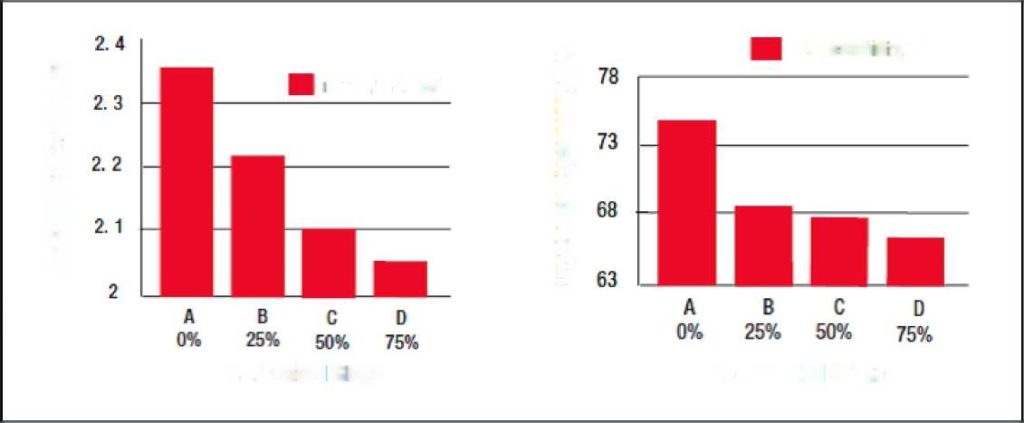

El efecto de la alimentación del ensilado descompuesto sobre la ingesta de materia seca y la digestibilidad total de la materia seca

Whitlock L.A., Wistuba T., Siefers M.K., Pope R.V., Brent B.E., Bolsen K.K. Effect of level of surface-spoiled silage on the nutritive value of corn silage-based rations. . [Efecto del nivel de ensilado estropeado en la superficie sobre el valor nutritivo de las raciones a base de ensilado de maíz.] Cattlemen’s Day, 2000.

Algunos inoculantes de forraje pueden ayudar a mejorar la estabilidad aeróbica, así como a prevenir el deterioro por hongos y levaduras. Para más información sobre estos inoculantes, haga clic aquí.