Ao escolher armazenar a silagem em silo horizontal – como um bunker, trincheira ou silo superfície – certifique-se de ter em mente as seguintes vantagens e desvantagens:

Silo trincheira

Vantagens

- Redução de deterioração no topo da estrutura

- Maior facilidade no enchimento e compactação

- Descarregamento do silo facilitado em relação aos outros métodos

Desvantagens

- Requer maior custo de investimento, em comparação as demais opções de armazenamento

Silo superfície

Vantagens

- Requer baixo investimento

- Oferece maior flexibilidade de confecção

- Pode ser criado em qualquer piso estável

Desvantagens

- Ocupa maior espaço por ter sua estrutura mais achatada

- Menor capacidade de compactação, com densidades reduzidas

Preparação da área

Com estas estruturas de armazenamento é importante remover qualquer vestígio de silagem velha e sujeiras. Idealmente, o espaço deve ser deixado aberto à chuva e ao sol, o que ajuda a higienizar ainda mais a área. Clique aqui para obter mais informações sobre a preparação do local de silagem.

O piso de asfalto é uma boa escolha para pisos de bunker, trincheira ou silos superfície. O material, diferentemente do concreto, não é afetado pelos ácidos da silagem. Além disso, a ausência de rachaduras em um piso de asfalto elimina o risco de a água escoar por uma rachadura e danificar o piso. Ao lançar um piso de asfalto, faça uma base bem compactada e use, pelo menos, 10 cm, ou de preferência 15 cm, de asfalto.

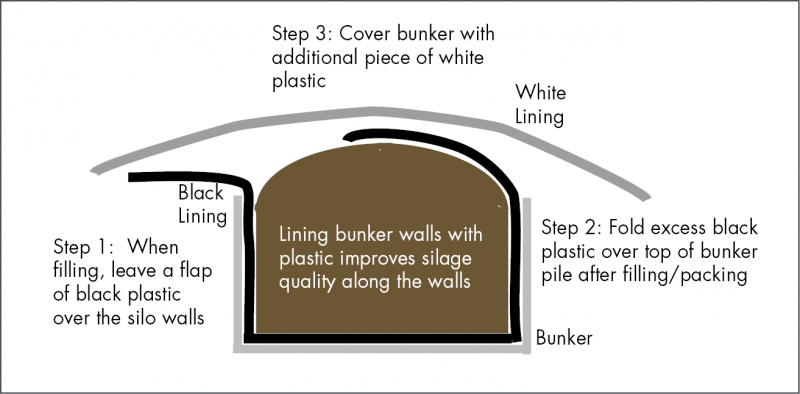

O revestimento interno das paredes do silo trincheira com lona plástica antes do enchimento evita que a água entre nas bordas. O resultado deste esforço adicional é a qualidade da silagem e a matéria seca (MS) que permanecerá a mesma ao longo da parede em relação a todo silo. Este procedimento pode ser realizado colocando-se uma pequena quantidade de forragem no fundo do plástico ao nível do chão. Estique o plástico até o topo da parede e, em seguida, estenda-o por mais 1 a 2 m. A vedação é concluída após o enchimento, estendendo o plástico da parede de volta para o topo da pilha antes de cobrir com o plástico superior.

Enchimento e compactação

O esforço dedicado na compactação – espessura da camada, peso, tempo de compactação e taxa de colheita – tem grande efeito na densidade da silagem. O oxigênio deve ser expelido para facilitar a fermentação anaeróbia. A compactação inadequada causa problemas tanto na ensilagem quanto no período de pós-abertura, resultando em maiores perdas de MS e redução da qualidade da silagem.

A densidade recomendada para silagem de milho é de 750 kg/m3, com base na matéria original ou 225 kg/m3, com base na matéria seca. Para silagens de grãos, os valores de densidade podem alcançar 800 a 1000 kg de matéria verde/m³ para uma silagem com 35% de umidade. Além disso, a porosidade pode ser utilizada como um indicador de densidade de compactação e deve ser no máximo 40% para silagens em geral.

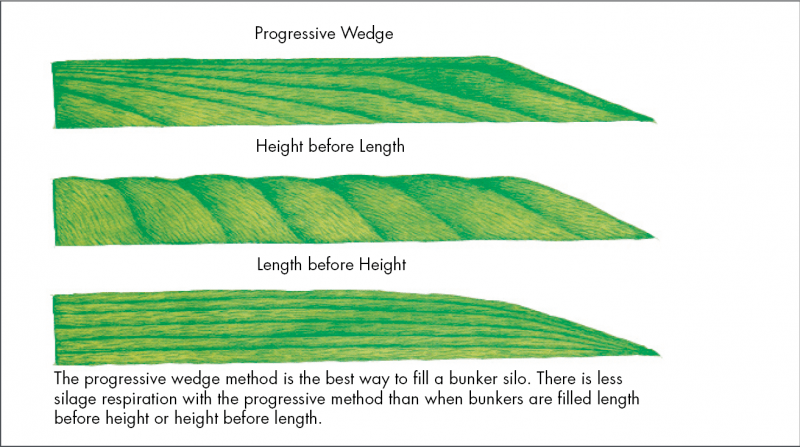

Os silos trincheira e superfície devem ser preenchidos usando a técnica de enchimento em rampa progressiva para minimizar a superfície exposta ao ar e maximizar a eficiência da compactação. As inclinações não devem ser maiores que 4:1 (comprimento:altura), tanto para segurança quanto para permitir o acondicionamento eficaz. As camadas de forragem não devem ultrapassar 15 cm de espessura.

O peso do veículo de compactação e a espessura da camada de silagem a ser compactada são duas das principais variáveis que influenciam a densidade da silagem. A quantidade estimada de peso de compactação em quilos necessários pode ser calculada multiplicando as toneladas estimadas de forragem descarregada no silo em uma hora por 0,40 (40%).

Com relação ao tempo de compactação, recomenda-se que o mesmo seja igual ou superior em 20% do tempo despendido durante a colheita da forragem.

A compactação é um momento importante para observar as regras de segurança. Para mais dicas de segurança, clique aqui.

Vedação do silo

As perdas de matéria seca em silos trincheiras e de superfície são bastante reduzidas quando efetivamente cobertas com plástico adequado, uso de barreira de oxigênio, lastrado com sacos de cascalho (gravelbags). A cobertura também melhora a qualidade da fermentação e reduz a produção de compostos indesejáveis na camada superior. A melhora no rendimento e na qualidade se traduz em melhor digestibilidade dos nutrientes.

Use plástico confeccionado com materiais virgens, tratamento ultravioleta por pelo menos 12 meses e espessura adequada. Recomenda-se o uso da barreira ao oxigênio confeccionado da etileno vinil álcool (EVOH), pois são menos permeáveis ao oxigênio do que os plásticos comuns e reduzem a deterioração aeróbia no topo do silo.

A colocação individual do pneu é uma forma popular de manter o plástico no lugar, embora seu uso tenha sido questionado devido ao acúmulo de água e proliferação de mosquitos que podem ser vetores de doenças críticas aos humanos como dengue, zika e chikungunya. A utilização dos gravelbags tem sido uma maneira muito prática e eficiente de realizar a vedação do silo em relação ao uso de pneus. É importante que haja peso suficiente sobre a lona para mantê-la no lugar e evitar a infiltração de ar.

A estrutura deve ser vedada imediatamente após a conclusão. Se o trabalho for concluído ao longo de vários dias, uma lona sobre o silo pode ser utilizada para reduzir as perdas por respiração da planta. Certifique-se de compactar e cobrir cuidadosamente a estrutura em caso de mau tempo ou dias consecutivos de atrasos na colheita.

As lonas plásticas devem ser inspecionadas regularmente, verifique quanto a rasgos ou danos causados por animais. Certifique-se de que as laterais e emendas tenham mais pesos. Em caso de deterioração, descarte os alimentos que são impróprios para o consumo dos animais.

Fornecimento da silagem

Para o uso bem sucedido da silagem, as principais etapas são:

- Remover toda silagem deteriorada;

- Manter a frente do painel do silo na vertical, uniforme e íntegro;

- Remover apenas a silagem suficiente para evitar qualquer aquecimento e não a acumule em montes antes da alimentação, pois isto pode resultar em aquecimento e deterioração. As taxas de avanço de silo recomendados são de 30 a 40 cm de silagem por dia. Nos períodos mais quentes do ano ou em silos com baixa densidade, realize um avanço mais rápido do painel do silo;

- Esforçar-se para o ter o mínimo possível de silagem solta na base do silo no final da alimentação;

- Manter a borda superior do silo com pesos para evitar a infiltração de ar;

- Remover o plástico pelo menos a cada dois dias, ou sempre que necessário, para minimizar a deterioração da superfície da silagem;

- Considerar o uso de um inoculante bacteriano para garantir a estabilidade aeróbia da face do silo

A silagem deteriorada deve ser descartada. Reduções na ingestão e de digestibilidade podem ocorrer se este alimento for incluído na dieta dos animais.

Observe constantemente com relação às perdas na superfície do silo. Frequentemente, esta deterioração ocorre porque muito plástico está sendo removido e a superfície é deixada aberta por muito tempo. Também pode ocorrer se no topo do silo não tiver o peso adequado e o ar estiver infiltrando-se sob o plástico.

Se possível, utilize uma desensiladora para remoção da silagem. Esses equipamentos:

- Não desestruturam o silo, evitando a entrada do ar;

- Misturam a silagem de toda a altura do silo, reduzindo a variabilidade no fornecimento;

- Rompem os aglomerados de silagem, o que pode reduzir o tempo de mistura;

- Deixam o painel do silo reto, evitando com que o silo capte água das chuvas, por exemplo

Ao usar pá carregadeiras para remover silagem:

- Retire a silagem no sentido da largura do silo, como se estivesse raspando lateralmente a face frontal do silo (possível o uso dessa técnica para silos largos); ou

- Tente remover uma parte de silagem na base do silo e, depois, empurre a pá de cima para baixo, fazendo com que a silagem caia com o movimento da pá carregadeira.

Para obter mais dicas sobre taxas de remoção de silagem e como evitar problemas comuns no descarregamento do silo, clique aqui.